La capabilité des processus de mesure tend à décrire la façon de considérer l’incertitude de mesure dans la déclaration de conformité.

En effet, une déclaration de conformité est établie sur la base de la valeur vraie et non sur la base de la valeur mesurée qui est une image imparfaite de la réalité. Il est donc nécessaire de prendre en compte l’impact de cette imperfection dans la déclaration de conformité. C’est pourquoi, les différentes normes, exigent de prendre en compte l’incertitude de mesure, pour la déclaration de conformité.

Incertitude de mesure et déclaration de conformité

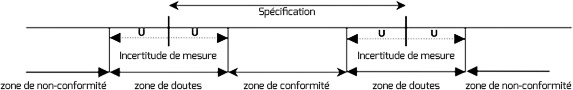

Différentes normes tentent d’apporter des solutions à ce problème. Parmi celles-ci, la norme ISO 14253-1 :2013, (Spécification géométrique des produits (GPS) – Vérification par la mesure des pièces et équipements de mesure) définit des zones spécifiques comme ceci :

La zone de spécification correspond à la zone dans laquelle doit se trouver la valeur vraie, afin que l’objet mesuré puisse assurer sa fonction. Ainsi, les zones de non-conformité sont des zones de rejet. Si une mesure est dans la zone de conformité, on garantit alors que la valeur vraie de l’objet est conforme. Les zones de doutes sont alors des zones ou l’on ne peut statuer sur la conformité. Il revient alors, conformément à la préconisation de la norme, de rechercher un processus de mesure plus performant, présentant une incertitude plus faible, permettant de lever le doute. Bien évidemment cette zone de doutes ne peut être réduite à zéro et elle sera l’occasion d’un accord entre les cocontractants pour statuer à son propos.

Dans la pratique, les industriels ne prennent pas explicitement en compte l’incertitude de mesure. Ainsi, si un objet se trouve hors de la zone de conformité, tout en y restant proche, celui-ci demandera une dérogation à son client pour savoir s’il accepte ou non l’objet mis en cause. Cette pratique vient du fait qu’il existe toujours un écart entre la demande et le réel besoin du client. Ainsi, si les industriels prennent conscience des incertitudes de mesure (afin de se rapprocher du besoin réel), et cherche à les diminuer, alors la zone de conformité se trouvera augmentée.

Il existe un lien entre incertitude de mesure et tolérance à vérifier : la capabilité. Celle-ci s'applique non pas tant sur l'instrument que sur le processus ; on parle donc de capabilité des processus de mesure.

Le concept de « capabilité des processus de mesure » normalisé : la norme NF ISO 22514-7

C’est ici que l’on retrouve la norme ISO22514-7 (Méthodes statistiques dans la gestion de processus – Aptitude et performance) qui définit le ratio de performance ainsi que l’indicateur d’aptitude.

Le ratio de performance, comme l’indicateur d’aptitude, peuvent être définis au niveau du système ou du processus de mesure. Le ratio de performance est défini par l’équation suivante : Q=2.U/T ou U est l’incertitude élargie, et T la tolérance (la norme préconise que, pour le processus de mesure, Q<30%, et Q<15% pour le système de mesure). De la même manière, on définit l’indicateur d’aptitude par : C=0,3.T/(h.u) où T est la tolérance, u l’incertitude type et h un coefficient (égal à 3 pour le processus de mesure et 6 pour le système de mesure) ; la norme préconise que C>1,33 dans les deux cas.

Il est important de noter que, les coefficients C & Q doivent prendre des valeurs définies entre le client et le fournisseur. Il n’y a pas de règle absolue, c’est pourquoi la norme ne fait que des préconisations et n’impose pas de valeurs.

En prenant par exemple le coefficient C, on peut remarquer que, plus celui-ci est grand, plus l’incertitude est petite devant la tolérance (méthode plus onéreuse) et vice versa. Le coefficient optimal relève donc du meilleur compromis entre fournisseur-client.

Dans tous les cas, il reste une zone d’ombre, pour les objets qui se retrouveraient dans la zone d’incertitude.

L'apport de la norme NF ISO/CEI Guide 98-4

La norme ISO Guide 98-4 (Rôle de l’incertitude de mesure dans la déclaration de conformité) est en fait une transposition en norme internationale du GUM Document JCGM 100 : Guide pour l’expression des incertitudes de mesure).

Cette norme s’appuie sur les notions de “risque client“ et “risque fournisseur“ pour définir des stratégies permettant, par exemple, de garantir le risque client constant (cette approche est notamment utile pour définir les risques, pour des objets situés dans la zone de doute, d’être donnés conformes).

Par définition, le risque client est la probabilité, pour le client, de recevoir un objet non conforme, alors qu’il a été jugé conforme. Cette notion a souvent été interprétée comme la probabilité qu’une valeur vraie soit en dehors de la zone de spécification. Cette interprétation n’est pas totalement vraie, car pour qu’un tel problème arrive, il faut d’abord produire l’objet. Le risque client apparaît, à la fois, lors de la réalisation de l’objet et lors de la mesure effectuée au moment de son contrôle.

La norme définit deux risques client, le risque global et le risque spécifique.

- Le risque global représente le produit de la probabilité que le process réalise un produit non-conforme, avec la probabilité de le mesurer conforme.

- Le risque spécifique représente la probabilité que l’objet mesuré soit en dehors des tolérances.

Pour ce qui est du risque fournisseur, la norme définit ce risque comme étant la probabilité de mesurer non conforme un objet conforme. La norme définit également les deux aspects du risque global et du risque spécifique pour le fournisseur. Ces deux aspects restent similaires à ceux vus précédemment et se calculent de manière plus ou moins identique.

Perspectives

Cette norme nous amène à penser la métrologie sous un axe nouveau. La simple vérification des instruments de mesure n’étant plus suffisante, il est également pertinent de s’intéresser au process relatif à l’objet mesuré, dans la mesure où il s’agit s’assurer de la capacité de vérification de la tolérance relatif à cet objet (la capabilité des processus de mesure). L’approfondissement correspondant à ces différents aspects amène à une étude du rapport risque client/fournisseur, et donc à chercher à minorer les coûts induits, et ainsi, diminuer la tolérance pour finir par trouver un consensus client/fournisseur. L’enjeu au quotidien étant qu’en diminuant l’incertitude de mesure, apparaît la possibilité d’augmenter la zone de conformité et, ainsi, de gagner de la productivité en augmentant la plage de cette dernière.

Commentaires (0)